闪电的透明度

F-35的座舱玻璃是整体式的,设计特点是以一个集成的框架向前打开,以减少飞机的雷达横截面(一个衡量飞机对雷达的可探测程度)及其重量。它包括一个风挡(前部)和一个顶篷(后部):两者都嵌入框架中。这种设计风格不同于单座F/A-18大黄蜂或超级大黄蜂,它有一个透明系统,由两个独立的部分组成。GKN透明系统的总设计工程师托尼.萨勒诺(Tony Salerno)解释说:“低可探测性和雷达回避是像F-22和F-35这样的飞机的设计要求。为了最大限度地减少这两种情况,F-35的做仓库由一块丙烯酸纤维制成,没有台阶或缝隙,整个部分都叠加在挡风玻璃上,所以外部的模具线都是一体的。

座舱盖和风挡设计

至关重要的是,在关键区域,透明度的光学质量不受损害,而实现这一点的关键是其形状。GKN设计的设备有助于通过透明度模拟飞行员的视野,并使工程师能够根据外部模具的界面约束和公差在框架内对其进行修改。“我们确保透明度符合光学要求。理论上,我们必须模拟飞行员的眼睛位置,假设他会看到什么。检查是在‘网格板’上完成的:一块垂直平行的(线)板。当你透过这个形状观察时,它模拟飞行员是否能在他们的视觉光学视图中看到任何扭曲或偏差。”萨勒诺补充道。

F-35A的座舱盖粗加工

满足飞行中对前挡风玻璃的撞击和飞行员通过顶棚座舱盖的安全紧急出口的规定要求至关重要。后者包括切断材料所需的炸药量,以确保弹射座椅的安全出口被打开。如果炸药发生故障,弹射座椅上会安装“撞杆”,使其能够冲破顶盖。座舱盖、挡风玻璃和框架结构之间的设计公差对于保持飞机的雷达横截面特征和有助于对抗紫外和红外威胁的探测也十分关键。

GKN不愿透露用于制造F-35透明材料的层数或化合物,但确认挡风玻璃和座舱盖各由一块拉伸的丙烯酸纤维组成。“拉伸过程使其更坚固,使其具有更好的材料性能。挡风玻璃是一个更厚的部分,也是拉伸亚克力。在(风挡和顶棚座舱盖)外部添加了多层涂层,其中一些涂层在各种(大气)热压循环下提供了附着力和有效的功能。导电涂层也被应用到挡风玻璃和座舱盖顶棚的外部,以帮助保护透明度和飞行员免受雷击,并消除闪电。其它专业涂层有助于减少材料降解。”萨勒诺证实。GKN为安装在挡风玻璃上的密封件和洛克希德公司的密封件提供透明涂层。框架结构、装配和安装由洛克希德.马丁公司负责。

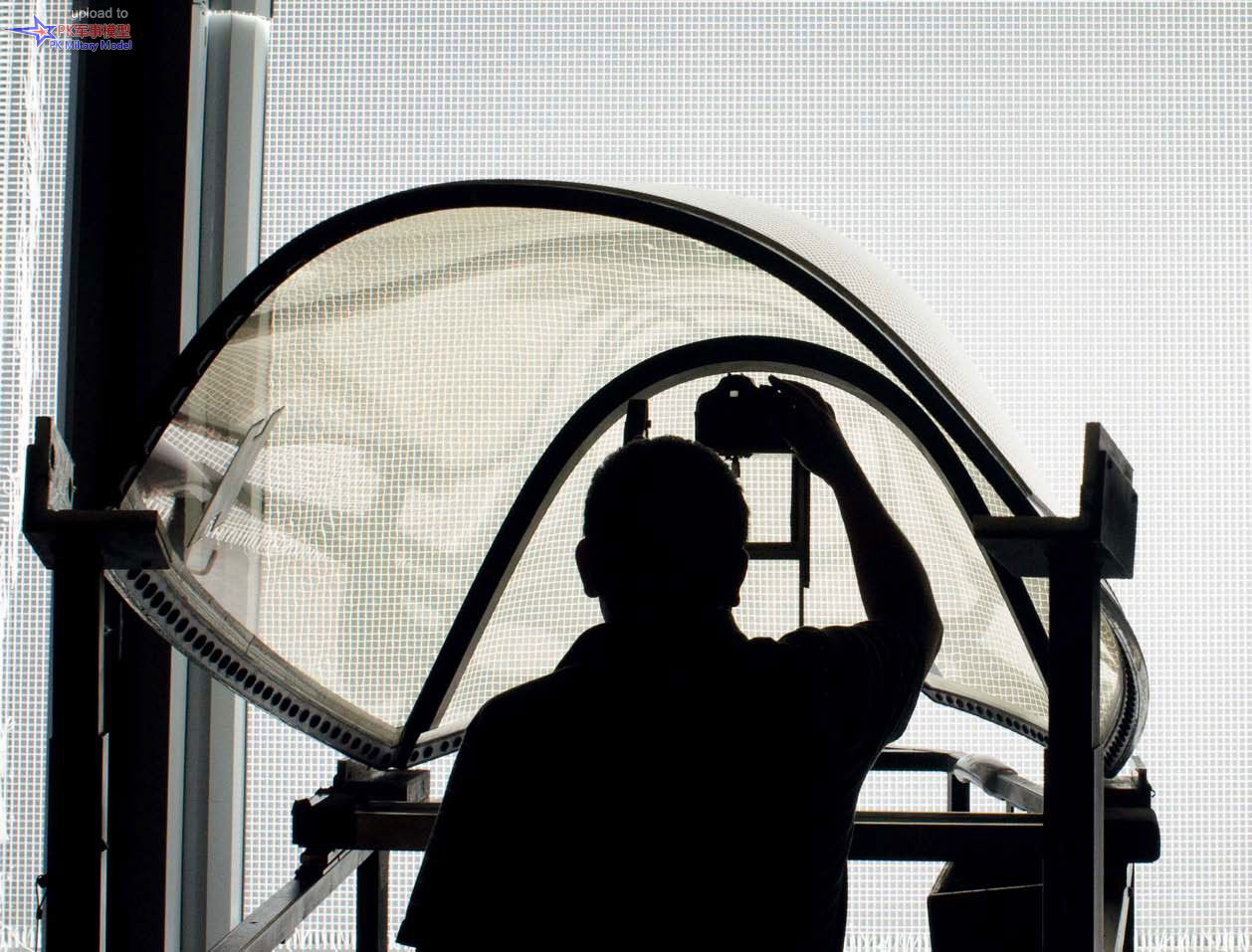

F-35A的座舱盖光学透明度检测。

生产过程

GKN的挡风玻璃和座舱盖的专有生产工艺包括三个关键阶段:丙烯酸纤维的生产(包括其铸造和切割)、涂层和层压。萨勒诺解释说:“丙烯酸纤维最初是液态的。我们让它经过一个固化过程,然后在钢坯上浇铸成扁坯。铸造过程的持续时间取决于所需的厚度:可能需要几天,甚至几周。一旦它凝固(达到规定的厚度和尺寸),我们就用特制的设备来拉伸它,它可以抓住材料的末端,在冷却时向各个方向拉动。这需要几个小时的时间,但材料得到了加强。

“然后我们手工检查是否有杂物和表面异常,来满足表面质量的精确公差,以符合光学和可见度要求。如果在部件中发现夹杂物或异常,则不能通过,必须报废。但绝大多数都通过了。然后我们把它切成我们需要的平面形状,开始形成座舱盖顶棚或风挡的形状。我们用一块平面材料,把它做成F-35座舱盖顶棚或风挡的复合形状,同时让厚度和梯度保持在公差范围内,并确保它没有任何光学偏差。”

每个座舱盖顶棚在阴模中保持外部形状,风挡在阳模中成型以保持内表面。这个过程是在烘箱中完成的,通过一系列的部分自动循环,需要几天才能成型。萨勒诺说:“成型、涂层和层压是最具挑战性的三种工艺,因为它们属于公司专有,所以具有商业敏感性。”去年,GKN开发了全自动成形工艺,以提供更多的控制和减少循环次数。这将在今年晚些时候首次投入使用。

F-35A的座舱盖机械粗加工。

第八章 大范围、高分辨率

与F-35上的其他系统一样,诺斯罗普.格鲁曼的AN/APG-81有源相控阵雷达位于最小的空间内,其收发(T/R:Transmit/Receive)模块阵列封装在飞机的天线罩中。尽管受到限制,可是诺斯罗普.格鲁曼公司的产品线仍然充满了能力和性能。由于设计复杂,APG-81雷达有多种主要部件,包括收发模块、波束控制计算机、阵列驱动器、电源、惯性导航系统和电子战接口单元。大约有10个天线组件和15个接收增强器组件,宽频和窄频波形发生器。

由诺斯罗普格鲁曼公司制造,射频支持的电子设备包括一个接收器模块,一个励磁机模块和电源。每一个模块都被运王洛克希德.马丁的沃斯堡工厂,在那里装上飞机。诺斯罗普.格鲁曼公司的戴夫.鲍查德(Dave Bouchard)说:“雷达的前端由我们所称的阵列组成,它拥有收发模块和辐射元件,直接栓接在集成的前机身上,并位于天线罩的前端。”

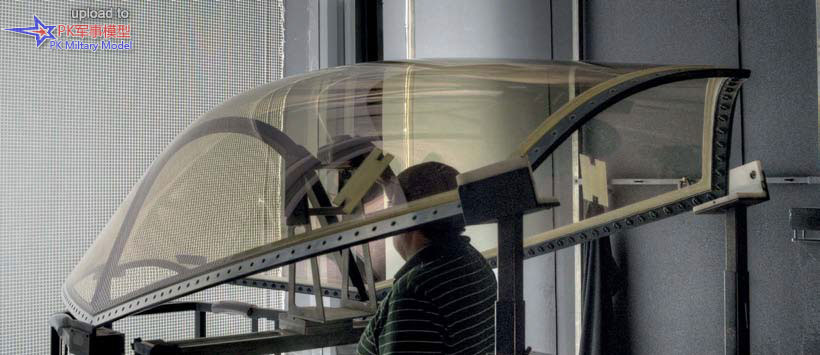

从另一个角度看F-35A的座舱盖光学透明度检测。

APG-81天线或阵列的尺寸取决于天线罩的内部尺寸,包括数百个收发模块。从理论上说,一旦安装到飞机上,雷达的前端不应该被拆除或更换。戴夫.鲍查德断言:“该阵列的设计寿命为30年,部件故障平均间隔时间(MTBCF:Meantime Between Critical Failures)超过10000小时。”